|

Какой рейтинг вас больше интересует?

|

Главная /

Каталог блоговCтраница блогера Производство металлоконструкций, новые технологии и системы упра/Записи в блоге |

|

Производство металлоконструкций, новые технологии и системы упра

Голосов: 0 Адрес блога: http://www.plm.pw/ Добавлен: 2015-05-06 16:07:50 |

|

На что тратит рабочее время инженер-конструктор завода-производителя строительных металлоконструкций?

2013-10-15 23:32:00 (читать в оригинале)

Собрав статистику трудозатрат конструкторских отделов одиннадцати заводов МК с количеством конструкторов от 3 до 42 и средней производительностью от 150 до 2300 тонн/месяц, структурировав работы по типам, вывел средние значение трудозатрат конструкторского отдела.

Я использую нижеизложенную информацию как инструмент для предварительного расчёта трудоёмкости конструкторских работ с целью определения необходимости привлечения дополнительных ресурсов и планирования работы конструкторской службы.

Все предприятия, с которых получена статистическая информация, полностью перешли на 3D моделирование в специализированных CAD: Tekla Structures, Advance Steel.

В этой статье рассматриваются трудозатраты всего конструкторского отдела без разделения на специализации, так как я пришёл к выводу, что для календарного планирования следует использовать именно общее количество человека/часов, а разделение по специализациям необходимо для сменно-суточных заданий.

Инструмент в общем универсальный, но всё же для его эффективного использования следует вносить корректировку по параметрам проекта:Я использую нижеизложенную информацию как инструмент для предварительного расчёта трудоёмкости конструкторских работ с целью определения необходимости привлечения дополнительных ресурсов и планирования работы конструкторской службы.

Все предприятия, с которых получена статистическая информация, полностью перешли на 3D моделирование в специализированных CAD: Tekla Structures, Advance Steel.

В этой статье рассматриваются трудозатраты всего конструкторского отдела без разделения на специализации, так как я пришёл к выводу, что для календарного планирования следует использовать именно общее количество человека/часов, а разделение по специализациям необходимо для сменно-суточных заданий.

1. Номенклатурная сложность обрабатываемой документации КМ, т.е. количество профилей и марок металла в технической спецификации.

2. Серийность (повторяемость) марок по осям и уровням либо в другом виде.

3. Наличие в КМ большого количества различных легковесных сборочных единиц (лестницы, площадки, ограждения, стремянки, кронштейны и т.п.).

4. Уровень знания специфики производственных ресурсов проектной организацией/разработчиком КМ.

Трудозатраты конструкторского отдела распределяются следующим образом:

1.Разработка 3D модели – 23%

2.Разработка однодетальных чертежей - 8,5%

3.Разработка сборочных чертежей - 14%

4.Разработка монтажных схем - 7%

5. Расчёты и обозначения сварочных швов в модели или чертежах. 11%

6.Предварительное рассмотрение КМ будущих заказов, поступающих от отдела маркетинга с решением возникающих вопросов и выдачей заключения по возможности и срокам изготовления -2%

7.Решение возникающих при разработке модели вопросов с проектировщиками и заказчиками – 5%

8.Выдача спецификации металла - 1%

9.Решение вопросов по замене сортамента и марки металла - 1%

10.Разработка чертежей полуфабриката сварных балок и других разделённых по технологическим причинам деталей - 8%

11.Рассмотрение карт отклонений по стыкам - 3%

12.Решение вопросов, возникающих при обработке КМД Службой Главного технолога и ПДО - 1%

13.Решение вопросов, возникающих непосредственно при производстве в цехе - 6%

14.Решение вопросов, возникающих при упаковке и транспортировке готовой продукции - 1%

15.Разработка и выдача схемы контрольной сборки - 0,5%

16.Выдача спецификации на метизы - 3%

17.Разработка и выдача комплектовочной ведомости - 0,5%

18.Подготовка пакета документации для заказчика - 1,5%

19. Печать и подготовка рабочих комплектов чертежей – 3%

Вышеприведенный перечень не содержит информацию о трудоёмкости передачи данных в ERP систему предприятий, так как эти процессы уже автоматизированы, данные автоматически выгружаются из модели. В случае ручной передачи данных соотношение изменяется.

2.Разработка однодетальных чертежей - 8,5%

3.Разработка сборочных чертежей - 14%

4.Разработка монтажных схем - 7%

5. Расчёты и обозначения сварочных швов в модели или чертежах. 11%

6.Предварительное рассмотрение КМ будущих заказов, поступающих от отдела маркетинга с решением возникающих вопросов и выдачей заключения по возможности и срокам изготовления -2%

7.Решение возникающих при разработке модели вопросов с проектировщиками и заказчиками – 5%

8.Выдача спецификации металла - 1%

9.Решение вопросов по замене сортамента и марки металла - 1%

10.Разработка чертежей полуфабриката сварных балок и других разделённых по технологическим причинам деталей - 8%

11.Рассмотрение карт отклонений по стыкам - 3%

12.Решение вопросов, возникающих при обработке КМД Службой Главного технолога и ПДО - 1%

13.Решение вопросов, возникающих непосредственно при производстве в цехе - 6%

14.Решение вопросов, возникающих при упаковке и транспортировке готовой продукции - 1%

15.Разработка и выдача схемы контрольной сборки - 0,5%

16.Выдача спецификации на метизы - 3%

17.Разработка и выдача комплектовочной ведомости - 0,5%

18.Подготовка пакета документации для заказчика - 1,5%

19. Печать и подготовка рабочих комплектов чертежей – 3%

Вышеприведенный перечень не содержит информацию о трудоёмкости передачи данных в ERP систему предприятий, так как эти процессы уже автоматизированы, данные автоматически выгружаются из модели. В случае ручной передачи данных соотношение изменяется.

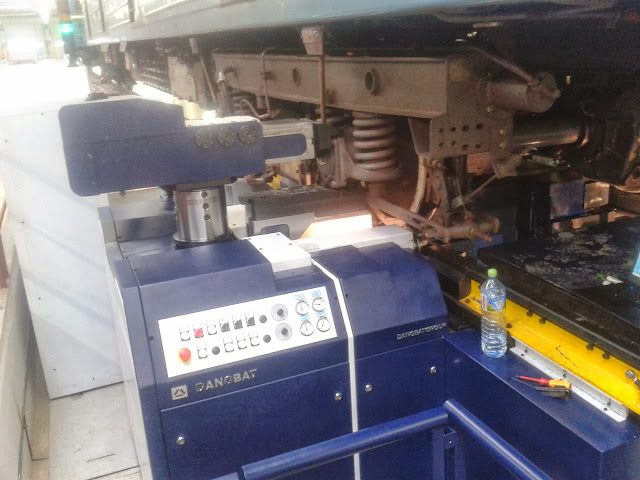

Подрельсовый токарный комплекс московского метрополитена

2013-09-22 05:46:00 (читать в оригинале) |

| Подрельсовый токарный станок DANOBAT |

Первого марта 2013 года в ремонтных мастерских московского метрополитена был запущен первый в России подрельсовый токарный комплекс для ремонта колёсных пар подвижного состава без демонтажа. Это стало возможным благодаря совместной работе двух компаний: ООО «Фагор Аутомэйшн Рус» - которая является официальным представителем компании «FAGOR AUTOMATION S.COOP.» и компании DANOBAT. Обе компании имеют испанские корни и являются давними партнёрами в разработке комплексных автоматизированных технических решений для металлообрабатывающего сектора. Колёсные пары железнодорожного транспорта при эксплуатации подвергаются износу в местах соприкосновения с рельсом. При торможении подвижного состава происходит неравномерный износ, колесо теряет круглую формую.До внедрения подрельсового токарного комплекса, приходилось демонтировать колёсные пары для выполнения ремонтных работ, что связано с высокой трудоёмкостью и как следствие увеличивало стоимости эксплуатации подвижного состава.

|

| Подрельсовый токарный комплекс московского метрополитена |

|

| Двухканальный ЧПУ-Fagor подрельсового токарного комплекса DANOBAT |

Принцип работы подрельсового токарного комплекса московского метрополитена

- Состав заезжает одним колесом на "фальшь-рельсу".

- Гидравлический домкрат приподнимает колесо на 1-2мм.

- Колёсная пара раскручивается специальными роликами.

- ЧПУ при помощи лазера сканирует поверхность колес и радиус определяя геометрические отклонения.

- Два независимых канала ЧПУ-Fagor приступают к обработке поверхности обоих колес одновременно специальными резцами.

- После окончания обработки колесная пара опускается на рельс и комплекс готов к обработке следующей колесной пары.

Техническая спецификация подрельсовых колесотокарных станков компании DANOBAT

| D-1500 | D-1800 | D-2500 | ||

| МОЩНОСТИ | ||||

| Адаптивная ширина пути, мин./макс. значение | мм | 1000-1668 | 1000-1668 | 1000-1668 |

| Профили поверхности катания колеса | мм | 80-145 | 80-145 | 80-145 |

| Мин./макс. диаметр колеса (стандарт) | мм | 400-900 | 400-950 | 650-1250 |

| Максимальная высота фланца | мм | 40 | 45 | 45 |

| Максимальная нагрузка на ось (станд./доп.) | Tm | 15/18 | 18/20 | 25/35 |

| Расстояние между осями колесных пар (мин.) | мм | 1000 | 1000 | 1300 |

| ОСНОВНЫЕ ХАРАКТЕРИСТИКИ | ||||

| Скорость резки для диаметра 800 мм | м/мин | 20-160 | 20-160 | 20-160 |

| Скорость резки при повороте диска, макс. | м/мин | 60 | 60 | 60 |

Скорость привода по оси X/Z | мм/мин | 1275 | 1275 | 1275 |

| Скорость обработки | мм/об | 0-2.5 | 0-2.5 | 0-2.5 |

| Приблизительное максимальное сечение стружки | мм2 | 8 | 8 | 10 |

| ДОПУСКИ МЕХАНООБРАБОТКИ (1) | ||||

| Макс. радиальное колебание на ободе колеса | мм | <0.05 | <0.05 | <0.05 |

| Дефект округлости | мм | <0.1 | <0.1 | <0.1 |

| Разница диаметров колес на одной оси | мм | <0.1 | <0.1 | <0.1 |

| Качество поверхности | Ra | <6.3 | <6.3 | <6.3 |

| Перекос внутренней грани колес | мм | <0.2 | <0.2 | <0.2 |

| Качество поверхности на тормозных дисках | Ra | <4.3 | <4.3 | <4.3 |

| ПРОИЗВОДИТЕЛЬНОСТЬ | ||||

| Приблизительное время обработки колеса | min | 26 | 26 | 34 |

| УСТАНОВОЧНЫЕ ДАННЫЕ | ||||

| Вес станка | тон | 18 | 18 | 30 |

| Установленная мощность | кВт | 70 | 70 | 95 |

| Уровень шума | дБА | <80 | <80 | <80 |

| Приблизительные размеры ямы без поддержки осей колесных пар (ширина х длина х глубина) | m | 5.7x7.5x1.3 | 5.7x7.5x1.3 | 8.2x8x1.3 |

(1) При условии, что на обоих колесах избыточная толщина одинакова, используется неупругий материал, достаточная тяга от буксового узла и заточных станков.

Запросить подробную информацию по оборудованию компании DANOBAT можно на сайте производителя.

Мне не удалось найти видеозапись работы подрельсового токарного комплекса речь о котором шла выше, поэтому представляю вашему вниманию видеоролик с записью работы аналогичного оборудования конкурирующей польской компании RAFAMET S.A.

Подрельсовый токарный комплекс UGL 80 N компании RAFAMET S.A